News del 22 Settembre 2019 – L’utilizzo di simulazioni 3D multifisica permette di identificare la migliore configurazione per un impianto di lavorazione di prodotti chimici e detergenti sulla base di KPI quantitativi.

Desmet Ballestra è una società specializzata nella progettazione e realizzazione di impianti per la produzione di olii alimentari, detergenti, tensioattivi e sostanze chimiche.

In questo settore, l’utilizzo di simulazioni numeriche è indispensabile quando si deve modificare la configurazione di un impianto. L’utilizzo di specifici modelli matematici, infatti, consente di studiare dal punto di vista termo-fluidodinamico come le diverse sostanze si distribuiscono sulla superficie del letto catalitico e di valutare in fase di progettazione su quali componenti dell’impianto intervenire.

Le simulazioni sono molto più veloci ed economiche rispetto all’esecuzione di test di laboratorio, anche su scala pilota. Inoltre, consentono di ottenere risultati quantitativi molto più chiari in un sistema che è molto complesso e confuso.

La sfida industriale

Ballestra si è rivolta a Moxoff con l’obiettivo di sviluppare un’analisi termo-fluidodinamica del flusso di gas che migliorasse le prestazioni della torre di conversione da SO2a SO3, trovando le condizioni operative necessarie a una distribuzione ottimale di portate e temperature su tutta la sezione della torre. Il progetto ha permesso di individuare la migliore configurazione fra diverse alternative sulla base di KPI quantitativi.

Ballestra si è rivolta a Moxoff con l’obiettivo di sviluppare un’analisi termo-fluidodinamica del flusso di gas che migliorasse le prestazioni della torre di conversione da SO2a SO3, trovando le condizioni operative necessarie a una distribuzione ottimale di portate e temperature su tutta la sezione della torre. Il progetto ha permesso di individuare la migliore configurazione fra diverse alternative sulla base di KPI quantitativi.

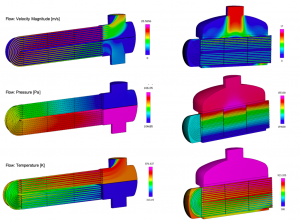

Moxoff, in collaborazione con Omiq, una società specializzata in CFD, ha eseguito simulazioni 3D multifisica prendendo in considerazioni diverse condizioni operative, un processo di ottimizzazione iterativo e definendo con Ballestra appositi KPI quantitativi come guida per identificare la migliore configurazione.

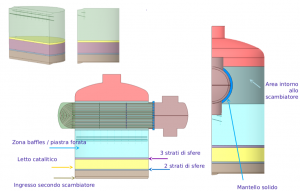

È stato sviluppato un modello ad hoc, tenendo conto dell’intero sistema: processo multistrato, letti catalitici, scambiatori di calore, fenomeni multifisica e modelli di turbolenza associati a flussi porosi.

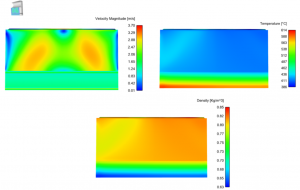

Per riuscire a simulare correttamente il flusso che entra nella torre, di fondamentale importanza per lo svolgimento del processo a valle, è stato modellato e analizzato anche lo scambiatore del primo stadio, con simulazioni sia lato tubi che lato mantello.

Risultati

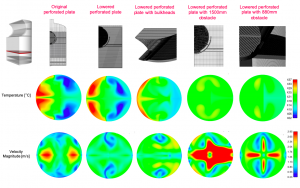

Sono state studiate due configurazioni principali alternative: l’utilizzo di baffles o di piastra forata. Per entrambe sono state esplorate diverse soluzioni variate nei parametri geometrici costruttivi. In questo video si può vedere un’esplorazione dinamica dei risultati della simulazione con i baffles, mentre alcuni risultati per diverse configurazioni di piastra forata sono riassunti nelle immagini qui sotto.

Per confrontare le prestazioni sono stati definiti una serie di KPI: profili di temperatura e velocità all’ingresso del letto catalitico del primo stadio sono i principali, due parametri fondamentali per valutare le prestazioni della reazione che si verifica nel letto catalitico sottostante, in termini di efficienza di trasformazione e uniformità di consumo del materiale poroso.

Grazie alle simulazioni effettuate, è stato possibile fornire all’azienda indicazioni precise e quantitative sulle performance delle soluzioni, identificando la configurazione a piastra forata come la migliore rispetto ai KPI di valutazione. La simulazione e la capacità di rappresentare accuratamente un processo complesso dal punto di vista modellistico si sono dimostrate quindi uno strumento strategico nella progettazione e per l’ottimizzazione di impianti industriali complessi.

Contattaci per ricevere ulteriori informazioni