- 1. Che cos’è il Controllo Qualità

- 2. Perché il Controllo Qualità è importante

- 3. Le tecnologie per il Controllo Qualità

- 4. Le fasi del Controllo Qualità

- 5. Diversi tipi di Controllo Qualità

- 6. Le sfide del Controllo Qualità

- 7. Moxoff ed il Controllo Qualità

Il controllo qualità rappresenta il momento cruciale per determinare se un prodotto soddisfa i requisiti qualitativi e dispone di adeguati standard di sicurezza per poter essere distribuito con successo sul mercato.

Basterebbe questa motivazione per comprendere come il controllo qualità costituisca un fattore fondamentale per qualsiasi azienda di prodotto. Si tratta di una disciplina capace di pubblicare negli anni una serie di framework sempre più affidabili, che le imprese utilizzano per impostare la loro propria filiera produttiva.

Nell’era digitale, tecnologie come la computer vision e l’intelligenza artificiale, oltre alla gestione dei big data, consentono oggi di portare le attività legate al controllo qualità a livelli sempre più elevati, per implementare con successo tutti i vantaggi legati all’automatizzazione dei processi della manifattura.

Moxoff dispone di un comprovato know-how nell’ambito del controllo qualità ed affianca molte aziende italiane nell’implementazione delle più avanzate tecnologie oggi disponibili e delle best practice più affidabili, per portare la produzione a livelli qualitativi sempre più elevati, ottimizzando i costi e i tempi, ai fini di garantire al cliente un risultato pienamente rispondente alle sue aspettative nei confronti del brand.

Attraverso l’esperienza di Moxoff, vediamo quali sono gli aspetti più rilevanti quando si parla, oggi, di controllo qualità nella produzione.

Che cos’è il Controllo Qualità

Il controllo qualità non vanta una definizione univoca. Tuttavia, possiamo far riferimento alla ISO 9000:2000, quando intende: “Una parte della gestione della qualità mirata a soddisfare i requisiti della qualità”. Questa affermazione è in primo luogo utile a percepire come il controllo qualità costituisca un’attività gestionale, ancor prima che tecnica, per verificare la conformità di un prodotto a determinati requisiti qualitativi, rappresentati da uno standard di riferimento.

L’obiettivo principale del controllo qualità è quello di identificare e correggere eventuali deviazioni che potrebbero presentarsi rispetto agli standard prefissati, ai fini di evitare di distribuire sul mercato prodotti che potrebbero causare problemi o generare insoddisfazione al cliente finale. Per raggiungere questo risultato, le aziende implementano una serie di processi che prevedono il monitoraggio e l’ispezione di prodotti e servizi nelle fasi che caratterizzano la produzione e la consegna.

Perché il Controllo Qualità è importante

Il controllo qualità rappresenta oggi un processo fondamentale in vari settori industriali, dove, fatte le considerazioni specifiche, è comune l’intenzione di assicurare che i prodotti e i servizi erogati soddisfino i requisiti qualitativi previsti dagli standard di riferimento.

- Nel settore della manifattura, il controllo qualità comprende ispezioni e test di materie prime, componenti intermedi e prodotti finiti, per assicurare standard di qualità conformi e prevenire errori e difetti di fabbricazione.

- Nell’industria alimentare, il controllo qualità mira a garantire la sicurezza e l’integrità delle merci, all’origine e dopo la lavorazione, attraverso l’esecuzione di test finalizzati a soddisfare le normative sanitarie vigenti.

- Nel settore farmaceutico, il controllo qualità svolge un ruolo fondamentale nella verifica dell’efficacia e dell’integrità dei farmaci, garantendo la sicurezza per il consumatore.

- Nello sviluppo software, il controllo qualità comporta il testing approfondito delle applicazioni per identificare bug ed errori prima della loro distribuzione.

A prescindere dal settore di riferimento, il controllo qualità costituisce un processo fondamentale per rispettare gli standard internazionali, migliorare la soddisfazione dei clienti e incrementare la reputazione del brand.

Standard internazionali

Quando si parla di controllo qualità, lo standard riconosciuto a livello internazionale è senza dubbio la ISO 9001, che ad oggi vanta oltre un milione di certificati rilasciati ad organizzazioni di 178 differenti paesi nel mondo. La ISO 9001 costituisce un framework utile a guidare i vari aspetti che le imprese devono soddisfare per garantire un adeguato livello degli standard legati alla qualità dei loro prodotti, ed ottenere la citata certificazione. La ISO 9001 è affiancata da dispositivi più specifici, come la ISO 14001, che specifica i requisiti di un sistema di gestione ambientale.

Miglioramento qualità e soddisfazione dei clienti

Nell’era digitale, i consumatori sono sempre più attenti al livello qualitativo dei prodotti da essi acquistati e il livello di competitività dei mercati non ammette approcci superficiali. I costi legati al controllo qualità sono ampiamente ripagati in termini di fidelizzazione di una clientela soddisfatta e sempre più remunerativa nei confronti del brand.

Reputazione dell’azienda

Con un’azzeccata considerazione, il celebre imprenditore ed economista Warren Buffett ha affermato come: “Ci vogliono 20 anni per costruire una reputazione e cinque minuti per distruggerla”. Tante volte, basta un singolo passo falso, come un prodotto immesso sul mercato con significativi difetti, per rischiare un autentico crollo reputazionale, spesso ben più difficile da recuperare rispetto ad una crisi economica. Insieme ai fattori di solidità finanziaria, il controllo qualità rappresenta per le aziende un processo essenziale per generare, mantenere ed aumentare nel tempo la reputazione e la credibilità del proprio brand agli occhi del consumatore.

Le tecnologie per il Controllo Qualità

Il controllo qualità vanta decenni di tradizione in ambito industriale. Tuttavia, grazie alle tecnologie emergenti attive da pochi anni nella smart factory, tale attività è stata portata a livelli addirittura impensabili fino a pochi anni fa. Vediamo quali sono state le tecnologie più dirompenti per raggiungere il “next level” dei processi di controllo qualità.

Intelligenza artificiale (machine learning e computer vision)

Grazie alle funzioni di apprendimento automatico, i sistemi basati sull’intelligenza artificiale consentono di sviluppare applicazioni sempre più efficaci nel rilevare le anomalie prima durante e dopo la fabbricazione, capitalizzando il valore dei dati di esercizio raccolti nel tempo dalle linee di produzione.

I sistemi AI sono inoltre fondamentali nell’automatizzare e rendere più efficienti gran parte dei processi di manifattura, contribuendo sotto vari aspetti alle attività legate al controllo qualità.

In questo contesto la visione artificiale (computer vision o machine vision) costituisce la tecnica AI più diffusa ed affidabile nell’ambito del controllo qualità di un prodotto.

Grazie all’impiego di potenti camere digitali, i sistemi di machine vision acquisiscono una grande quantità di immagini in tempo reale, che vengono sottoposte all’analisi di specifiche applicazioni, capaci di confrontarle con le immagini di riferimento, ai fini di rilevare possibili anomalie nel ciclo di produzione.

Sensori IoT

I sistemi IIoT (Industrial Internet of Things), grazie alla loro sensoristica avanzata, sono sempre più rilevanti nel sostenere le attività legate al controllo qualità. Occorre infatti ricordare come i dati raccolti con la sensoristica permettono di estendere le informazioni raccolte attraverso la connessione standard delle macchine, e sono alla base dei sistemi digital twin, che consentono di simulare virtualmente ogni modifica prima di applicarla in produzione.

Tale modello garantisce nuove opzioni nell’ambito del controllo qualità e si dimostra flessibile nei confronti di qualsiasi variazione ai processi produttivi. I sistemi IIoT consentono inoltre di arricchire la base dati a disposizione degli industrial analytics, potenziando le funzionalità di early warning e di manutenzione predittiva.

Software di gestione della qualità (QMS)

Il software del sistema di gestione della qualità (QMS) fornisce le procedure, i processi, la struttura e le risorse necessarie per soddisfare i requisiti dei clienti e rispettare gli standard e le linee guida del settore.

Grazie all’elevato livello di automatizzazione di cui dispongono, i QMS consentono di identificare rapidamente i punti deboli della manifattura e di avviare prontamente le contromisure necessarie per aumentare la qualità dei processi coinvolti, nell’ottica di una strategia di miglioramento continuo.

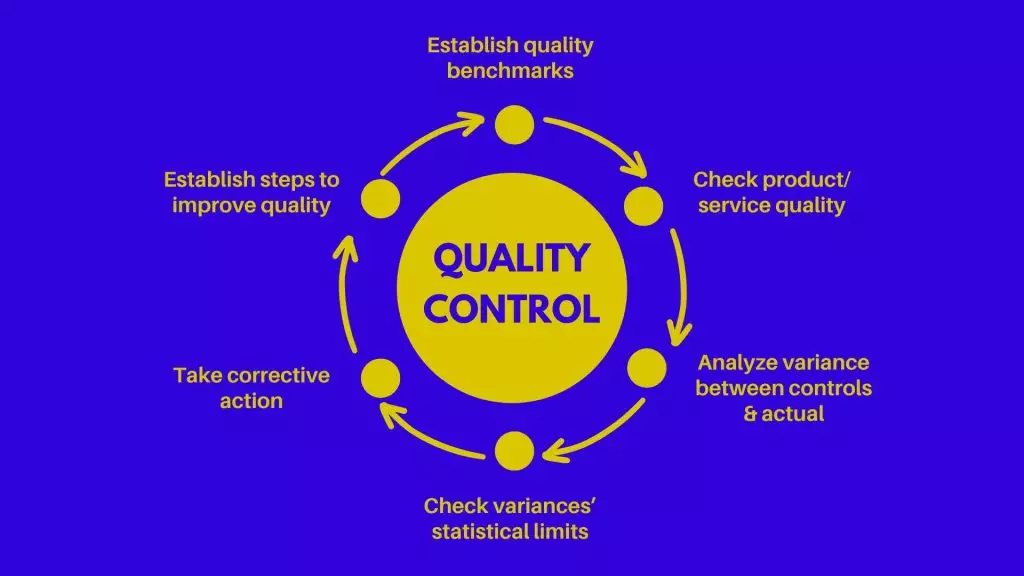

Le fasi del Controllo Qualità

Nel corso degli anni sono stati definiti vari framework per impostare il controllo qualità della manifattura. In genere, tali operazioni vengono svolte basandosi su un Quality Management System (QMS), una piattaforma capace di recepire i disposti della ISO 9001 nell’organizzazione della gestione della qualità di un’azienda. Tra le fasi più comuni del controllo qualità è possibile citare le seguenti.

Definizione degli standard

Il capitolo 6 della ISO 9001 prevede la definizione degli obiettivi qualitativi, specificando che questi devono essere concreti e misurabili, definiti da fatti oggettivi, non da semplici interpretazioni. È quindi essenziale definire gli standard di riferimento per la qualità del prodotto, ancor prima di procedere con l’effettiva progettazione.

Progettazione della qualità

In merito al punto precedente, è opportuno predisporre un QMS capace di controllare tutti gli aspetti utili a determinare la coerenza del prodotto agli standard di riferimento prefissati. La ISO 9001, sempre nel capitolo 6, propone un approccio basato sulla valutazione di rischi e opportunità, con l’obiettivo di minimizzare i primi a vantaggio dei secondi, in tutti i processi coinvolti.

Le aziende devono strutturare al loro interno dotazioni adeguate a raggiungere gli obiettivi standard prefissati: infrastrutture, budget, sistemi di misurazione / monitoraggio, oltre alle conoscenze di base e specialistiche per poter garantire e migliorare nel tempo la qualità dei processi di produzione.

Controllo qualità in ingresso

Un controllo qualità efficace non può prescindere da una supply chain di valore, a partire dalla rispondenza dei materiali in ingresso alle specifiche di progetto. Il QMS riceve informazioni sulle forniture e si accerta che rispondano ai criteri di qualità previsti, oltre ad assicurarsi in merito alla correttezza esecuzione delle operazioni logistiche.

Controllo qualità in processo

In primo luogo, è necessario accertarsi che le linee di produzione effettuino quanto previsto dalle specifiche di progetto, testando le attrezzature sulla base di specifici protocolli e avvalendosi di sistemi MES di moderna concezione. Il QMS deve documentare i test e generare insight utili a valutare l’effettiva rispondenza, oltre a suggerire azioni migliorative.

Controllo finale

Ivi rientrano tutti i test e le procedure utili ad assicurare che i prodotti finiti rispondano agli standard qualitativi di riferimento, grazie all’analisi eseguita attraverso i sistemi citati in precedenza (machine vision, ecc.). Anche in questo caso il QMS deve tenere traccia dei risultati ai fini di documentare eventuali problematiche da risolvere in fase di progettazione o produzione.

Monitoraggio continuo

L’ultimo capitolo della norma ISO 9001 entra nel merito del miglioramento continuo del sistema di gestione della qualità, per definire con quali mezzi la qualità debba essere sempre al centro di una strategia di monitoraggio e audit finalizzata ad incrementare nel tempo l’efficacia delle attività di controllo.

Diversi tipi di Controllo Qualità

Tra i vari framework per il controllo qualità il più popolare è il ciclo PDCA, altrimenti noto come ciclo di Deming o ciclo di Shewhart. PDCA è l’acronimo di Plan, Do, Check, Act, i quattro step di un ciclo finalizzato al miglioramento continuo nella gestione della qualità in un contesto aziendale. Vediamo in cosa consistono.

Plan

Plan prevede la pianificazione delle attività da svolgere per migliorare un processo di controllo qualità, dopo aver identificato nel dettaglio tutti i requisiti. In questo contesto rientrano moltissimi aspetti, tra cui la raccolta dei dati, la mappatura del processo, l’individuazione dei vincoli da rimuovere, gli interventi necessari per risolvere il problema e i misuratori di risultato. Per ognuna di queste vengono identificati i soggetti responsabili e vengono pianificate ed allocate le risorse economiche necessarie.

Do

Il Do consiste, in estrema sintesi, nell’esecuzione del Plan. Generalmente si implementa ogni soluzione prevista mediante un periodo di prova, in cui viene valutata l’adeguatezza in funzione agli obiettivi previsti. Viene inoltre svolta la formazione dei dipendenti in merito alle nuove modalità operative.

Check

Dopo aver svolto il primo ciclo di Do, si procede al controllo utile a verificare la sostenibilità e l’adeguatezza nel soddisfare gli standard di riferimento, attraverso la misurazione dei KPI concordati durante la fase di Plan. Il Check è utile per capire quali aspetti possono essere migliorati, approfondire le cause dei malfunzionamenti e acquisire spunti per nuove analisi.

Act

La fase di Act consente di consolidare i risultati maturati in Plan, Do e Check, standardizzando le procedure e continuando a monitorare l’andamento dei cicli che si susseguono, nell’ottica di una strategia volta al miglioramento continuo. Anche in questo caso si procede alla formazione del personale in merito alle novità introdotte.

Le sfide del Controllo Qualità

La corretta e consapevole implementazione di un controllo qualità di moderna concezione, capace di sfruttare appieno le potenzialità delle tecnologie emergenti comporta il superamento di alcune criticità diffuse.

Investimento iniziale

Una pipeline di controllo qualità evoluta si basa sul modello operativo e funzionale della smart factory, che prevede sistemi IIoT in grado di interconnettere le macchine con interfacce IT/OT e sistemi di gestione centralizzati, capaci di implementare digital twin, oltre alle applicazioni di machine vision e AI esposte in precedenza. Occorrono pertanto investimenti non trascurabili.

Complessità tecnologica

I processi di trasformazione digitale e transizione tecnologica comportano l’adozione di nuove tecnologie, che vanno oltretutto fatte dialogare tra loro attraverso apposite piattaforme. Benché i moderni sistemi QMS siano in grado di automatizzare molte fasi del controllo qualità, la loro gestione comporta competenze non indifferenti e non di semplice reperibilità sul mercato.

Grazie ad una comprovabile esperienza in questo ambito, Moxoff è in grado di supportare le aziende italiane nella modernizzazione e nell’efficientamento di tutti i processi coinvolti nel controllo qualità.

Resistenza al cambiamento

L’adozione di un modello basato sul paradigma della factory 4.0 comporta la creazione in azienda di una cultura data-driven e AI-driven. Si tratta di un delicato processo di change management, che deve convincere i dipendenti ad abbandonare almeno in parte le logiche tradizionali a vantaggio dei concetti dell’era digitale.

Moxoff ed il Controllo Qualità

Moxoff sviluppa applicazioni basate su intelligenza artificiale e machine vision in grado di supportare tutti i processi di controllo qualità, in totale conformità con la certificazione ISO 9001.

Nella manifattura moderna è necessario gestire enormi quantità di dati in modo rapido ed efficace, per individuare relazioni di causa-effetto tra le singole fasi produttive e i KPI del controllo qualità.

Sulla base di questi presupposti, Moxoff sviluppa applicazioni in grado di identificare i macchinari e le operazioni che non funzionano correttamente, risolvere tempestivamente il problema e suggerire automaticamente le azioni correttive da mettere in atto in futuro.

Il controllo qualità è per Moxoff anche un fondamentale driver di sostenibilità ecologica, oltre che economica. Agire tempestivamente in caso di malfunzionamento contribuisce a contenere la produzione di prodotti fuori specifica, minimizzare l’uso di materie prime ed energia, mantenere la produzione agile ed evitare lo spreco di risorse preziose.