News del 30 Ottobre 2019 – Grazie a un modello di simulazione di un sistema di ventilazione abbiamo ottimizzato le dimensioni del raccordo tra ventola e radiatore, minimizzando gli ingombri e trovando una soluzione per standardizzare i componenti chiave e permettere di progettare più velocemente l’intero sistema

Hydac è un’azienda specializzata nella produzione e distribuzione di componenti e servizi relativi a sistemi idraulici per applicazioni industriali, come accumulatori, filtri e valvole. Tra le sue line di prodotto ci sono i cooler per il settore industriale, in particolare si occupa della produzione di cooler che usano radiatori prodotti secondo la tecnologia Plate&Bar in grado di lavorare a pressioni fra 2 e 25 bar a seconda delle applicazioni.

Nei cooler, i radiatori vengono assemblati con un condotto di raccordo che li collega a un gruppo di ventilazione. Tale raccordo ha lo scopo di incanalare l’aria e uniformarla all’ingresso del radiatore e riveste un ruolo fondamentale per l’efficienza del sistema. E qui infatti è il focus del progetto. Attualmente quasi ogni installazione è personalizzata in base alle specifiche del cliente, rendendo difficile la gestione del sistema di produzione. La sfida industriale è quella di garantire le performance ottimale dell’intero sistema e standardizzare i componenti chiave, per poter ridurre i tempi di produzione e di consegna ai propri clienti fino al punto di equilibrio tra efficienza del processo e personalizzazione.

“Dovevamo sviluppare una nuova linea di prodotto che usasse dei componenti standard con cui costruire l’interfaccia che lega un radiatore al sistema di ventilazione,” spiega Hydac. “Volendo variare le dimensioni da poche decine di centimetri a oltre mezzo metro, avevamo l’esigenza di studiare come la distanza tra il sistema di ventilazione e il radiatore influenzasse il flusso dell’aria.”

Per portare avanti questo ambizioso progetto interno volto a uniformare la componentistica del cooler , Hydac si è rivolta a Moxoff per lo sviluppo di un modello virtuale di simulazione per lo studio di come ottimizzare la lunghezza del condotto di raccordo fra la ventola e il radiatore, in modo da aumentarne le prestazioni, minimizzandone l’ingombro.

Moxoff ha sviluppato un modello matematico e poi eseguito simulazioni CFD in diverse condizioni di forma del condotto – con geometria e dimensioni variabili – per verificare l’uniformità di flusso all’ingresso del radiatore dal punto di vista fluidodinamico, in modo da trovare la lunghezza ottimale del raccordo.

“Il ricorso alle simulazioni CFD era necessario per valutare come ottenere un miglioramento che giustificasse l’investimento per la nuova linea di prodotto e per avere indicazioni quantitative che guidassero gli sviluppi successivi,” conferma Hydac. “Inoltre, in questo modo potevamo avere un’idea più precisa di come si sviluppa il flusso all’interno del convogliatore e di come si distribuiscono le temperature tra il radiatore e il ventilatore. Queste informazioni ci potranno servire anche per ulteriori interventi volti a migliorare le performance di un sistema di raffreddamento.”

Modello e Simulazioni

Per affrontare il problema è stato sviluppato un modello ad-hoc, in collaborazione con il Dipartimento di Matematica del Politecnico di Milano, implementato nel software open source OpenFOAM.

Il fenomeno è stato modellato come un problema di termo-fluidodinamica. Per consentire uno studio parametrico la scelta è stata di tener conto della dinamica del sistema tramite un opportuno modello di ventola, e di eseguire simulazioni stazionarie. Sono stati definiti le condizioni al contorno, i modelli di turbolenza, i solver per l’implementazione e i parametri di convergenza della simulazione.

Modello e simulazioni sono stati configurati sia in condizioni di ventola premente che aspirante. Nella prima condizione, l’oggetto della simulazione e dell’analisi è stato il raccordo e l’uniformità del flusso sul radiatore, mentre nella seconda il focus è stato l’analisi delle temperature nella zona del motore della ventola. I parametri di interesse per la definizione delle diverse configurazioni sono stati:

- taglia della ventola (o della portata);

- lunghezza del raccordo;

- temperature dell’aria del radiatore.

In un sistema di raffreddamento ad aria, il fluido di raffreddamento, generalmente olio, scorre all’interno di un radiatore. Una ventola aspira l’aria e la fa passare attraverso il radiatore, generando una differenza di temperatura tra il fluido di raffreddamento e l’aria. In questo modo avviene lo scambio di calore: la temperatura del fluido diminuisce e aumenta quella dell’aria, poi rilasciata nell’ambiente.

Per simulare questo fenomeno, il sistema di raffreddamento può essere semplificato nelle parti seguenti:

- sistema di ventilazione;

- trasportatore;

- radiatore.

Il modello fluidodinamico richiede di considerare le forze esterne, corrispondenti al sistema di ventilazione, e la resistenza dovuta al radiatore. La termodinamica è invece caratterizzata da una fonte di calore corrispondente al radiatore.

Il sistema di ventilazione è stato modellato utilizzando un approccio semplificato, come compromesso efficace fra accuratezza, tempi di calcolo richiesti e risorse di calcolo disponibili. Invece di risolvere esattamente il flusso attorno all’elica, quindi è stata introdotta una regione di disco attuatore nella posizione dell’elica. In questo modo, l’elica non viene modellata esattamente, ma il momento trasferito dall’elica al fluido viene correttamente previsto e aggiunto al fluido all’interno della regione del disco attuatore. La forza è ottenuta imponendo la spinta e la coppia totali sul fluido.

Allo stesso modo, per evitare costi di calcolo eccessivi, anche la geometria del radiatore è stata trattata con un approccio semplificato. La fluidodinamica del radiatore è stata simulata per mezzo di un mezzo poroso, mentre per modellare il trasferimento di calore è stata aggiunta una fonte di calore.

I punti principali del modello sono quindi:

- il disco attuatore, utilizzato per modellare le forze generate dal sistema di ventilazione;

- il mezzo poroso, introdotto per simulare la resistenza al flusso d’aria esercitato dal radiatore

- la fonte di calore che regola la temperatura all’interno del radiatore.

Le simulazioni sono state fatte considerando due modelli specifici di scambiatori di calore, variando per entrambi i modelli la lunghezza e la geometria del raccordo, parametri preventivamente identificati come quelli su cui concentrare l’analisi.

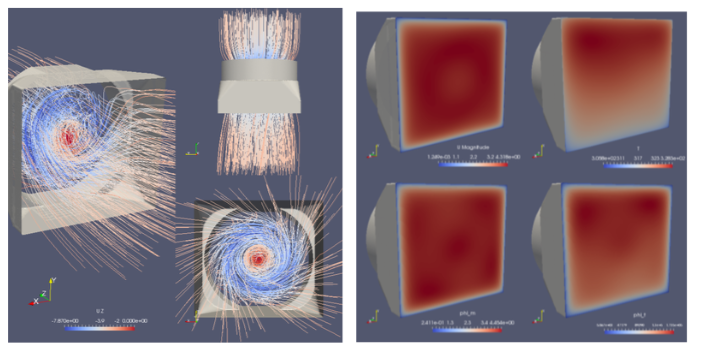

Distribuzione del flusso all’interno del sistema di ventilazione: streamlines e velocità in corrispondenza della ventola (a sx) e distribuzione di velocità, temperatura, flusso di massa e potenza termica in una sezione significativa del condotto (a dx).

Risultati

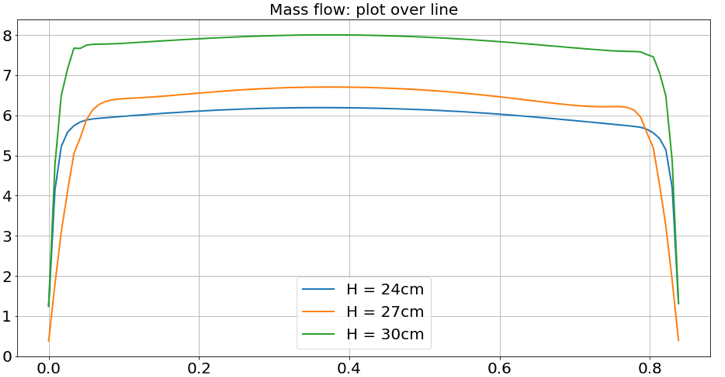

Dall’analisi delle simulazioni è stato possibile individuare trend rappresentativi che descrivono come cambia il comportamento termo-fluidodinamico in funzione dei parametri progettuali di interesse, e quindi definire la configurazione che ottimizza la lunghezza del raccordo.

Si è visto che per entrambi i modelli analizzati, e per entrambe le configurazioni – premente e aspirante – un aumento contenuto della lunghezza del raccordo consente un flusso maggiore.

È stata eseguita un’analisi accurata dell’energia trasferita. C’è una potenza scambiata a causa del flusso di energia cinetica, ma i suoi valori sono trascurabili rispetto a quelli dovuti alla potenza termica. L’energia termica che scorre all’esterno del radiatore non è distribuita in modo omogeneo: ha un massimo vicino al lato più caldo del radiatore e diminuisce vicino al lato più freddo. Questo comportamento è causato dal fatto che la fonte di calore è regolata da un minimo esponenziale, mentre il flusso di massa presenta una distribuzione simmetrica. Una modifica dello scambiatore di calore, applicata per ottenere una distribuzione omogenea di una potenza termica che scorre all’esterno del radiatore, potrebbe essere una soluzione per aumentare l’efficienza del prodotto. A riprova delle considerazioni emerse dalle simulazioni, è stata analizzata una versione modificata di un modello di radiatore considerato, riscontrando in effetti un aumento dell’efficienza rispetto all’originale soprattutto in aspirazione.

“A valle del lavoro svolto con Moxoff siamo riusciti a impostare al meglio la produzione dei prototipi e a scegliere il giusto compromesso fra le dimensioni”, conferma Hydac . “I risultati delle simulazioni ci hanno permesso di avere miglioramenti del flusso piuttosto significativi, soprattutto per i pezzi di piccola taglia”.

Conclusioni

L’innovativo approccio CAE-CFD usato nel progetto e lo sviluppo ad hoc di un modello matematico avanzato ha quindi permesso di identificare i parametri di progettazione ottimali, ovvero rispondenti alle performance operative richieste, per supportare la definizione standard dei componenti chiave dei propri sistemi. A livello di gestione, questo ha contribuito al processo di standardizzazione propedeutico al miglioramento del flusso di lavoro di progettazione, i processi di produzione e fabbricazione.

Non solo: le simulazioni eseguite sono uno strumento efficace per Hydac per consolidare l’approccio alla progettazione dell’area R&D e per supportare con validità scientifica la qualità dei propri prodotti, e la conseguente soddisfazione dei propri clienti.

Contattaci per ricevere ulteriori informazioni